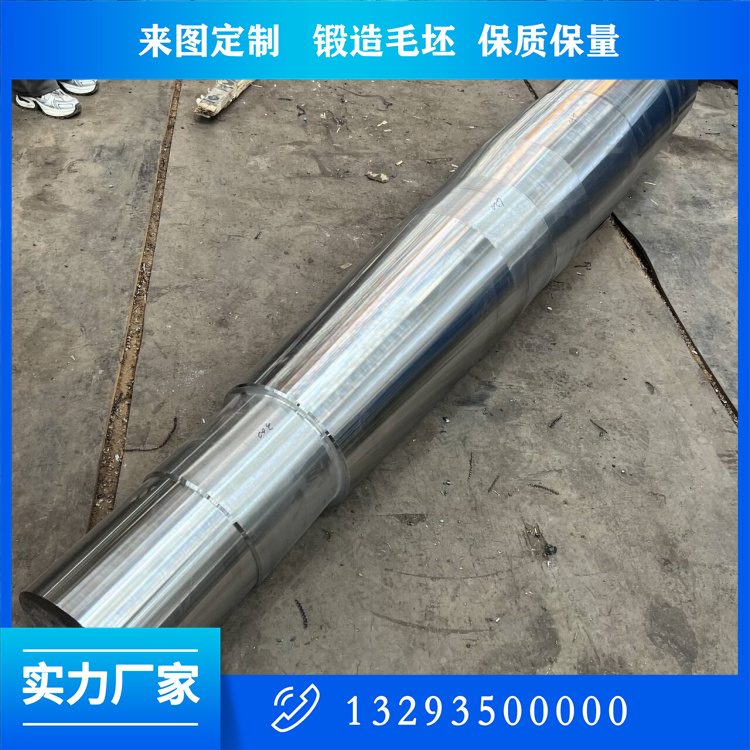

锻造风机轴锻件关键知识概述

锻造风机轴锻件的关键知识涉及材料选择、工艺设计、质量控制等多个方面,以下是系统概述:

1. 材料选择

常用材料:

碳钢(如45钢):用于中低载荷风机。

合金钢(如42CrMo、34CrNiMo6):高强度、耐疲劳,适用于大功率或高速风机。

不锈钢(如SS316):耐腐蚀环境(如海上风电)。

关键要求:

纯净度:低硫、磷含量(≤0.025%),减少夹杂物。

均匀性:确保锻后组织均匀,避免偏析。

2. 锻造工艺

工艺流程:

图表

代码

下载

下料

加热

锻造

热处理

机加工

检测

关键环节:

加热控制:

温度范围:碳钢1100-1200°C,合金钢需更低(防止过烧)。

保温时间:按截面尺寸计算(通常1.5分钟/mm)。

锻造方式:

自由锻:小批量、大尺寸轴(需多次镦粗-拔长改善组织)。

模锻:批量生产,精度高,但模具成本高。

变形量:总锻造比≥3,确保晶粒细化。

3. 热处理

目的:消除内应力、细化晶粒、调整力学性能。

典型工艺:

正火:改善组织均匀性(如45钢900°C空冷)。

调质(淬火+高温回火):42CrMo常用850°C油淬+550°C回火,获得回火索氏体。

去氢退火:针对大型锻件,防止氢脆(200-300°C长时间保温)。

4. 质量控制

无损检测:

超声波探伤(UT):检测内部缺陷(如夹杂、裂纹),符合ASTM A388标准。

磁粉探伤(MT):表面裂纹检测。

力学性能测试:

拉伸、冲击(-20°C低温冲击对寒冷地区风机尤为重要)、硬度。

尺寸公差:

自由锻件:通常按GB/T 15826.1-5级精度。

关键部位(如轴承位)需留3-5mm加工余量。

5. 常见缺陷与对策

缺陷类型成因解决措施

白点(氢脆) 钢中氢含量高 锻后缓冷+去氢退火

折叠 锻造时金属回流 控制锤击速度与模具设计

晶粒粗大 终锻温度过高 确保终锻温度低于再结晶温度

6. 设计优化要点

结构设计:

避免截面突变,采用渐变过渡(如R≥10%轴径)。

键槽、螺纹等细节需在锻后机加工。

轻量化:空心轴设计(需保证壁厚均匀性)。

7. 行业标准参考

国际:ASTM A668(一般锻件)、ISO 18265(硬度换算)。

国内:JB/T 1270-2014(风电锻件技术条件)。

风机轴锻件的核心在于材料纯净度+锻造比+热处理配合,需通过严格工艺控制与检测确保疲劳寿命(通常要求≥10^7次循环)。大型风电主轴还需考虑断裂韧性(KIC≥60 MPa·m¹/²)和全尺寸疲劳试验。

关注公众微信号

关注公众微信号