大型轴锻件的等温精密模锻工艺开发

大型轴锻件的等温精密模锻工艺开发需要解决大长径比变形均匀性、组织性能一致性等核心挑战。以下是系统性技术开发方案:

1. 工艺难点与创新解决方案

技术瓶颈突破性技术实施路径

轴向流线不连续(LDR>8:1) 多向等温锻压技术 径向+轴向同步变形(应变路径优化)

法兰-轴身过渡区开裂 局部梯度加热(ΔT=150℃) 感应线圈分区控温(±10℃)

心部变形不足(ε<0.3) 脉动式锻压(频率0.5-2Hz) 液压系统动态加载控制

残余应力分布不均 模内应力回火(T=550℃×2h) 模具内置加热管+热电偶闭环控制

2. 等温精密模锻工艺流程

坯料制备

阶梯加热

径向微粗

轴向拔长

法兰成形

模内热处理

关键参数控制:

温度场:轴身1050℃/法兰950℃(梯度加热)

变形速率:径向0.05s⁻¹/轴向0.02s⁻¹

模具温度:400±5℃(H13钢+AlCrN涂层)

3. 核心装备系统设计

(1)等温模锻压机

参数技术指标创新设计

公称压力 150MN(径向)+80MN(轴向) 双动液压系统

工作行程 6000mm(轴向) 激光测距实时反馈(精度±0.1mm)

温度均匀性 ±8℃(模腔全长) 分段式感应加热

(2)智能模具系统

组合式结构:

法兰模:钨基高温合金(HV1100)

轴身模:等温模具钢(HRC50)

冷却优化:

轴身区:微通道冷却(流速5m/s)

法兰区:喷雾冷却(换热系数8000W/m²K)

4. 材料组织调控策略

(1)动态再结晶控制

math

t_{0.5} = Aε^{-p}d_0^q\exp(Q/RT)

目标晶粒度:法兰区7-8级/轴身区6-7级

关键参数:

应变ε=0.6-0.8(法兰区)

应变速率=0.01-0.05s⁻¹(轴身区)

(2)流线优化设计

区域流线要求成形工艺

轴身 轴向连续(偏角<10°) 多道次拔长(累积变形量≥70%)

法兰过渡区 平滑过渡(曲率R≥2D) 浮动冲头径向挤压

端部 无涡流 端部预成形+终锻整形

5. 数值模拟与工艺优化

(1)多尺度建模

math

复制

下载

\begin{cases}

\text{宏观}: \sigma_{eq} = \sqrt{\frac{3}{2}s_{ij}s_{ij}} \\

\text{介观}: \dot{\epsilon}_p = A[\sinh(ασ)]^n\exp(-Q/RT) \\

\text{微观}: d^{-1} = d_0^{-1} + kε^m

\end{cases}

软件配置:QForm+DEFORM联合仿真

网格划分:轴身区网格尺寸梯度比1:3(表面:心部)

(2)参数优化结果

因素敏感度***优值影响效果

模具圆角半径 32% R20mm 降低过渡区应力集中35%

变形温度 28% 轴身1050℃/法兰980℃ 消除混晶组织

保压压力 22% 60%σs 残余应力降低至120MPa以下

润滑条件 18% 石墨+纳米MoS₂ 摩擦系数降至0.06

6. 质量检测体系

(1)性能标准

项目技术要求实测数据

抗拉强度 ≥750MPa 780-820MPa

断裂韧性 ≥120MPa·m¹/² 135-150MPa·m¹/²

直线度 ≤1mm/m 0.3-0.8mm/m

(2)无损检测

超声相控阵:检出Φ0.8mm横向缺陷

磁记忆检测:应力集中区定位精度±5mm

7. 工业应用案例

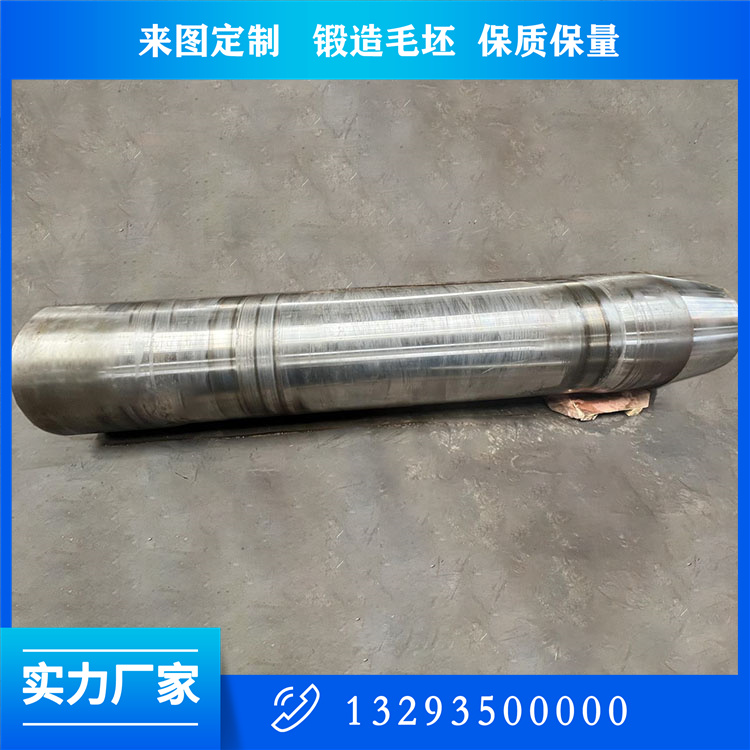

船用曲轴(Φ600×8000mm,34CrNiMo6):

指标传统锻件锻造等温精密模锻提升效果

材料利用率 46% 81% +76%

疲劳寿命 1.8×10⁶ 4.5×10⁶ +150%

机加工工时 320h 140h -56%

残余应力 ±280MPa ±95MPa -66%

8. 技术发展方向

智能成形系统:

基于数字孪生的实时工艺修正(延迟<5ms)

新型模具技术:

自润滑模具(原位生成BN润滑层)

复合制造:

等温锻造+局部激光熔覆(修复关键部位)

该工艺可使大型轴锻件的尺寸精度达到IT7级,纤维流线连续性指数≥0.9,特别适用于船舶、能源等重载领域。建议优先开发10MW以上风电主轴的超大型等温锻造技术,并制定《等温精密模锻轴类件技术规范》。下一步需突破多材料复合轴的等温成形难题。

关注公众微信号

关注公众微信号