单拐曲轴锻件的锻造工艺

文章出处:未知

人气:

发表时间:2019-01-26 15:57

单拐曲轴按其形状尺寸和工艺要求的不同,有两种锻造方法。第—种是采用拔长一切肩一冲孔工艺,可以锻出拐身开挡和轴颈。另一种是采用拔长切肩一拔杆工艺,不能锻出拐身开挡和轴颈。

1.工艺I

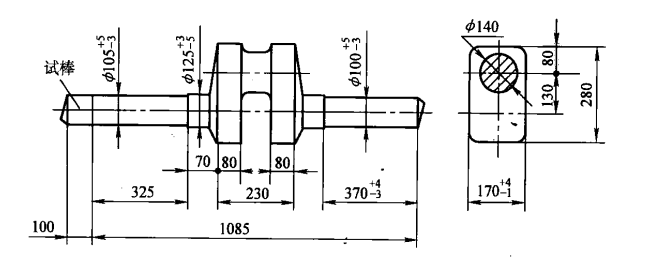

对于需要锻出拐身开挡和轴颈的单拐曲轴锻造工艺,下面以42CrMo钢单拐曲轴为例,说明锻造操作及质量控制的特点。图所示为单拐曲轴锻件图。

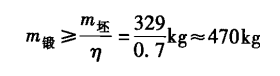

该单拐曲轴选用钢锭锻造,需切冒口20%-25%,切底部5%-7%,取钢锭的利用率为70%-75%、坯料系两件下料,总质量为329kg。选用的钢锭质量为:

主要锻造工序是拔长、切肩、冲孔、切割及摔圆等,三火次锻造完工。锻件的工艺损耗有火耗、冲孔芯料、切割连皮等,总耗量取20%。坯料质量计算如下:m坯=m锻(1+20% )

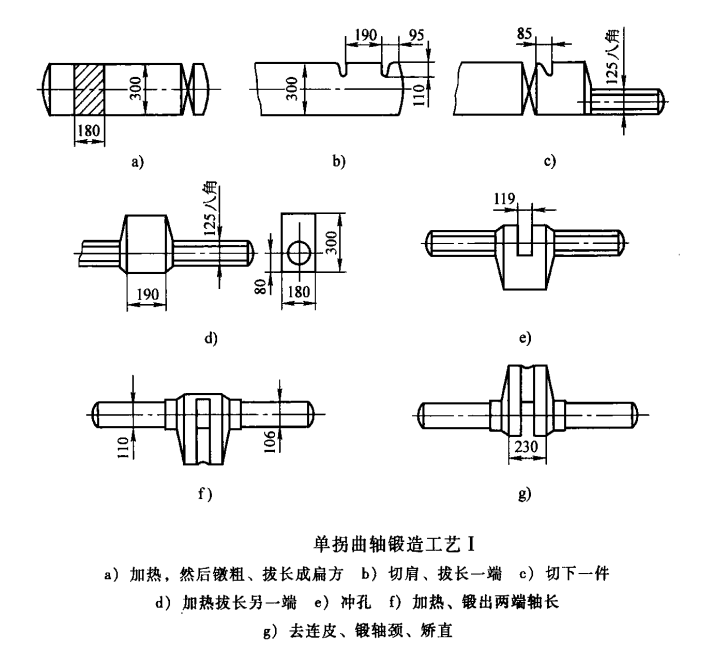

边长为300mm的正方体钢锭的质量为600kg,符合要求。但其截面面积太小,直接进行拔长锻造,锻造比仅为1.79,达不到工艺要求,会降低锻件的内部质量。因此,锻造时采用先镦粗再拔长工艺来增大锻造比。单拐曲轴锻造工艺如图所示。

锻造时所使用的工具有单面三角刀、垫铁、圆摔、剁刀、扁方冲等。此外,切除冲孔连皮还需扣棍一根,测量拐舞及轴颈的形状尺寸还需样板一块。采用拔长一切肩工序,其缺点是拐身金属纤维被切断,力学性能下降。为防止金属纤维被切断,选用单面三角刀的刃口要有适当的圆弧。

40CrMo材料的导热性较差。先在900℃装炉均热一段时间,以减少金属内外温差所引起的热应力,避免锻造中开裂。再快速加热至 1150-1180℃,保温一段时间后出炉锻造。锻造时先切去钢锭冒口,镦粗到长500mm后,拔长成扁方。拔长时应从钢锭的中间向两端拔,使钢锭内部的疏松、非金属夹杂等挤向两端被切除,以提高锻件的使用性能。考虑到曲拐处因切肩和锻轴颈会引起拉缩,切肩前扁方坯的高度方向应留有足够的修正余量。仅从一边切肩时,余量一般取曲拐 高度的12%,两边都切肩时,余量取25%。这里拔长成高300mm、宽180mm的扁方,然后切除锭尾。

右端轴部分的质量为40kg。根据体积不变定律,在距端面95mm处切肩,切肩印痕为llOmm。拐身锻造难度大,锻造时曲拐两侧有 余面,还有冲孔芯料、切去连皮等损耗,所以将拐身质量由70.5kg 增加到80.5kg。由此得出拐身切肩长度为190mm,切肩深度仍为110mm。将右端95mm长的切肩拔成125mm长的方坯,然后倒角成对边距为125mm的八角形。

采用单面切割的方法,在距拐身左侧85mm处切下一件。将切割斜面凸出的一端胃在轴杆一边。

将一端已拔长的锻坯局部加热后,按上述方法将另一端拔长成对边距为125mm的八角形。

冲孔是锻制拐身轴颈的关键,不能冲偏。冲孔前先击平拐身的前后平面,然后用60mm×1OOmm的扁方冲头在拐身平面上选准位置冲孔。冲穿后冲头留在孔内,待修正拐身平面后再击出冲头。

第三次送入炉内加热时,由于变形量不大,加热温度不宜太高。

将两端八角形轴杆分别拔长滚圆成直径为φ106mm和φl0mm,然后摔圆,切除料头。

用扣棍去除拐身处连皮后,立即用狭摔子摔圆φ140mm的轴颈。摔圆时注意拐身长230mm,不能超差。***后将轴锻件校直,放人砂中缓慢冷却。用同样的工序再锻造切下的另一件。

如曲轴带有力学性能试验试棒,需轴向放长100mm,试棒位置应在钢锭的冒口端。

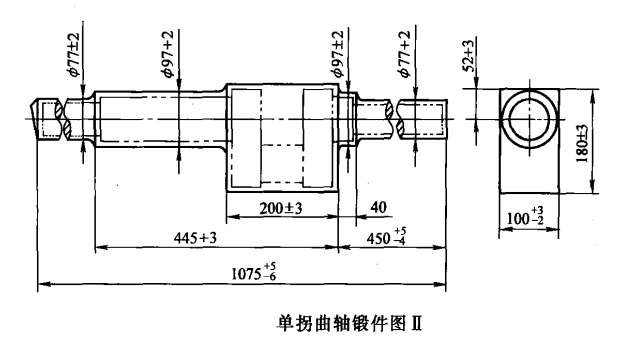

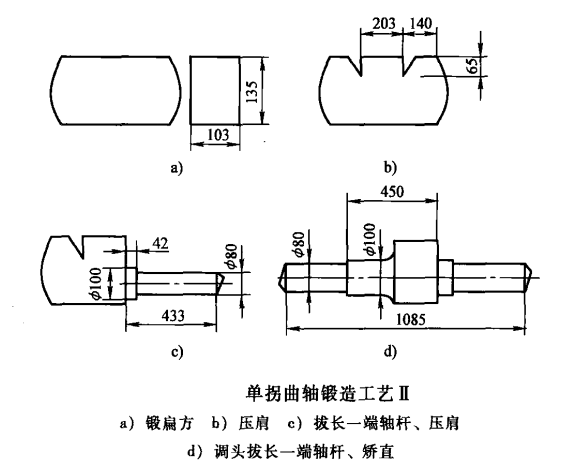

2.工艺II

图所示的单拐曲轴,形状与上图相似,仅尺寸不同。这里的拐身开挡和轴颈不锻出,采用锻扁方、切肩、拔长等工艺。图为单拐曲轴的锻造工艺。

材料:45钢;锻件质量:66kg;坯料质量:78kg;坯料尺寸: φ180mm x 390mm。

关注公众微信号

关注公众微信号