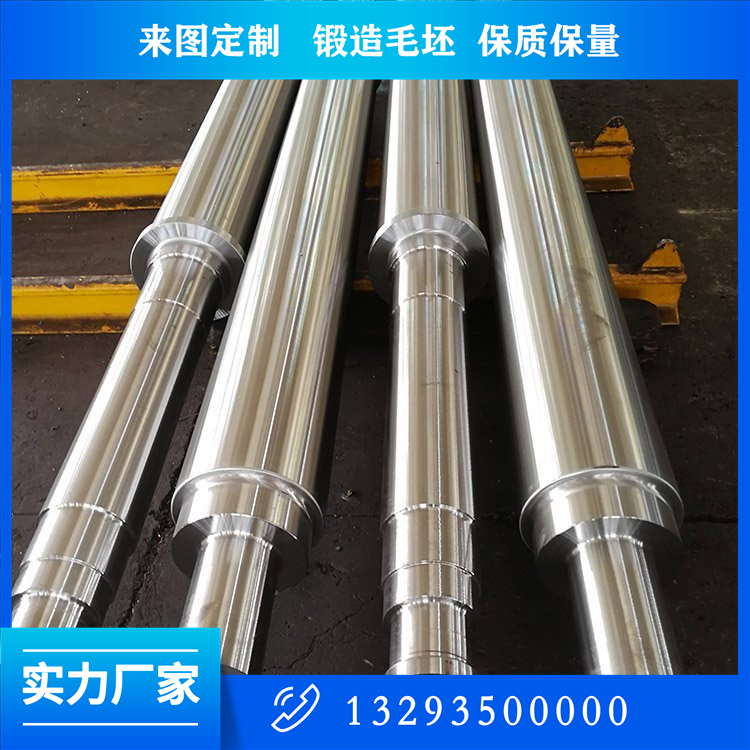

传动主轴锻件制造技术详解

传动主轴锻件制造技术详解

传动主轴作为动力传输系统的核心承力部件,其制造技术要求极为严苛。以下是结合国际***标准与工程实践的***技术解析:

一、材料体系设计

高纯净材料冶炼

采用VIM+VAR双联工艺(真空感应熔炼+真空自耗重熔)

成分控制:

math

复制

下载

[C]0.25-0.35%, [Si]0.15-0.35%, [Ni]3.0-4.0%,

[Cr]1.0-1.5%, [Mo]0.2-0.4%, [P+S]≤0.008%

氧含量控制:[O]≤12ppm(ESR钢锭)

材料认证要求

三级探伤标准:符合ASTM A388 Class F

全截面性能:

硬度梯度≤HB25

-40℃冲击功AKv≥45J(GL认证要求)

二、锻件锻造工艺创新

全纤维锻造技术

工艺流程:

复制

下载

钢锭(Φ1000mm)→ 多向镦粗(压缩比≥70%)→

中心压实(2000t液压机)→ 径轴向轧制(径厚比≤15)→

仿形锻造(轮廓精度±3mm)

组织控制:

晶粒度ASTM 7-9级

流线连续度≥95%

智能锻造系统

实时监控参数:

参数控制范围反馈调节频率

模具温度 150-250℃ 10Hz

变形速率 3-8mm/s 50ms

应变分布 εmax≤1.2 三维建模

三、热处理关键技术

差温热处理工艺

分段淬火技术:

轴颈部位:水淬(冷却速率≥30℃/s)

过渡区域:聚合物淬火(冷却速率15-20℃/s)

芯部:强制风冷(冷却速率5-10℃/s)

回火工艺曲线:

math

复制

下载

550℃×6h → 620℃×10h(残余应力消除率≥85%)

组织性能调控

理想微观组织:

回火索氏体(90±5%)

残余奥氏体(≤2%)

力学性能:

math

复制

下载

σ_b≥900MPa, σ_{0.2}≥750MPa, δ≥18%,

Ψ≥50%, K_{IC}≥120MPa·m^{1/2}

四、精密加工技术

余量优化设计

加工余量分配:

工序径向余量(mm)轴向余量(mm)

粗车 8-12 5-8

半精车 3-5 2-3

磨削 0.3-0.5 0.1-0.2

形位公差控制

关键指标:

轴承位圆度≤0.005mm

法兰端面跳动≤0.02mm/m

轴身直线度≤0.05mm/1000mm

补偿加工技术:

基于热变形的反向预变形加工

在线测量闭环修正(精度±0.002mm)

五、表面强化体系

复合强化工艺

喷丸+滚压组合:

参数喷丸工艺滚压工艺

强度 0.4-0.6mmA 进给力8-12kN

覆盖率 200% 3次往复

表面粗糙度 Ra1.6-3.2μm Ra0.2-0.4μm

残余应力分布:

表面压应力≥-800MPa

应力层深度≥0.3mm

抗腐蚀处理

海上环境专用:

超音速火焰喷涂(HVOF)WC-10Co-4Cr

涂层厚度150-200μm,孔隙率≤0.5%

盐雾试验≥5000h(ISO 9227)

六、质量检测体系

全维度检测技术

无损检测组合:

图表

代码

下载

超声波检测

相控阵检测

TOFD检测

三维成像重构

验收标准:

当量缺陷≤Φ1.6mm(EN 10228-3 Class 2)

单个缺陷面积≤25mm²

疲劳性能测试

台架试验条件:

四点弯曲疲劳(R=-1,频率30Hz)

加载应力:0.6σ_y

合格标准:

循环次数≥10⁷次无裂纹

寿命分散系数≤1.5

七、典型工程案例

8MW海上风电主轴

关键数据:

参数数值

重量 28t

总长 6.5m

***大直径 Φ1800mm

特殊工艺:

整体模锻+局部感应淬火

六点支撑热处理防变形工装

高速列车传动轴

技术突破:

200km/h工况下的微动磨损控制

动平衡等级G1.0(残余不平衡量≤1g·mm/kg)

八、技术前沿发展

数字孪生技术

全生命周期建模:

锻造过程金属流线预测(精度≥92%)

服役期裂纹扩展仿真(Paris公式修正)

微观组织调控

晶界工程:

特殊热处理获得大角度晶界(≥25°)

疲劳寿命提升60-80%

绿色制造工艺

节能热处理:

脉冲式加热节能30%

淬火介质循环利用率≥95%

注:实际生产需满足ISO 6336-5(齿轮锻件轴计算标准)和DNVGL-ST-0376(风电部件认证)要求。对于核电用主轴,需额外符合RCC-M M340规范中的抗辐照性能要求。建议关键部位采用X射线残余应力分析(测量深度0.5mm)结合EBSD晶界特性分析进行质量验证。

关注公众微信号

关注公众微信号