锻造轴锻件制造技术详解

锻造轴锻件制造技术详解

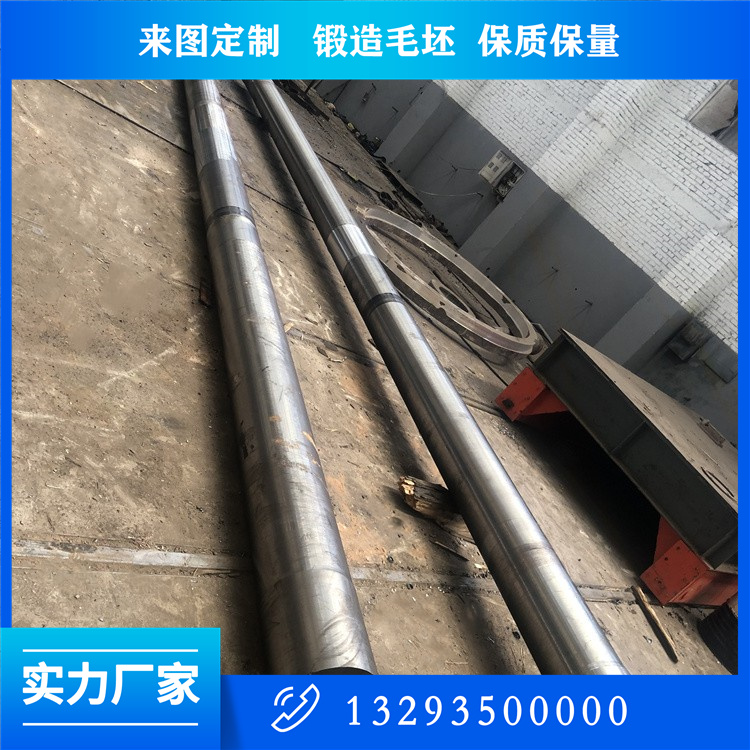

轴锻件是机械设备中的核心传动部件,广泛应用于风电、船舶、重型机械、汽车等领域。其制造技术涉及材料选择、锻造工艺、热处理、机械加工及质量检测等多个环节。以下是锻造轴锻件制造技术的系统解析。

一、材料选择与制备

1. 常用材料

轴锻件的材料需具备高强度、良好的韧性和疲劳性能,常用材料包括:

碳钢:45#、50#(适用于一般传动轴)

合金钢:

42CrMo(中高强度轴,调质后抗拉强度≥900MPa)

34CrNiMo6(高韧性,风电主轴常用)

30CrNiMo8(重型机械、船舶主轴)

不锈钢:

17-4PH(05Cr17Ni4Cu4Nb)(耐腐蚀高强轴)

FV520B(马氏体不锈钢,用于化工设备)

高温合金:

GH4169(Inconel 718)(航空发动机轴)

2. 材料冶炼与纯净度控制

冶炼工艺:

电炉+LF精炼+VD真空脱气(降低[H]≤1.5ppm)

电渣重熔(ESR)(提高纯净度,减少夹杂物)

成分控制:

C、S、P含量:S≤0.010%,P≤0.015%(高纯净钢)

微量元素:Ni、Cr、Mo***控制(影响淬透性)

二、锻造工艺

1. 锻造方式

自由锻(适用于单件小批量生产)

模锻(适用于批量生产,精度高)

径向锻造(适用于长轴类零件,如风电主轴)

2. 关键锻件锻造工艺参数

工序温度控制变形量特殊要求

加热 1150-1200℃ - 避免过烧(≤1250℃)

镦粗 1100-1150℃ ≥50% 消除铸态组织

拔长 1000-1100℃ 锻造比≥4 流线优化

终锻 ≥850℃ - 避免低温锻造(防止裂纹)

锻后冷却 600℃缓冷 - 防止白点(氢脆)

3. 组织控制

晶粒度:ASTM 5-8级(细晶强化)

流线分布:沿轴向连续分布(避免横向流线导致疲劳断裂)

三、热处理技术

1. 预处理(正火/退火)

正火:Ac₃+30-50℃,空冷(细化晶粒)

等温退火:用于高合金钢(如34CrNiMo6)

2. 调质处理(淬火+回火)

工艺温度冷却方式目标性能

淬火 850-880℃ 水淬/油淬 获得马氏体

回火 550-650℃ 空冷 消除应力,提高韧性

3. 表面强化热处理

感应淬火:

硬化层深度:2-10mm(可调)

表面硬度:HRC 50-60

渗碳淬火(适用于齿轮轴):

渗碳层深:1.0-2.0mm

表面硬度:HRC 58-62

四、机械加工

1. 加工余量设计

轴径(mm)粗加工余量(单边)精加工余量(单边)

≤100 3-5mm 0.3-0.5mm

100-500 5-10mm 0.5-1.0mm

>500 10-15mm 1.0-2.0mm

2. 关键形位公差

圆柱度:≤0.01mm(轴承位)

径向跳动:≤0.02mm/m

表面粗糙度:Ra≤0.8μm(磨削后)

五、质量检测

1. 无损检测(NDT)

超声波检测(UT):检测内部缺陷(Φ2mm平底孔)

磁粉检测(MT):检测表面裂纹

渗透检测(PT):用于非铁磁性材料

2. 力学性能测试

拉伸试验:σ_b、σ_s、δ、ψ

冲击试验:-20℃/-40℃ AKv值

硬度测试:HB/HRC(全截面硬度差≤30HB)

3. 金相分析

非金属夹杂物:A/B/C/D类≤1.5级

晶粒度:ASTM 5-8级

显微组织:回火索氏体(≥90%)

六、典型应用案例

1. 风电主轴(34CrNiMo6)

锻造工艺:径轴向轧制(径厚比≤15)

热处理:调质+局部感应淬火

检测标准:GL认证,UT检测Class 2

2. 船舶曲轴(42CrMoA)

锻造工艺:全纤维锻造(曲拐一体成形)

热处理:调质+氮化(提高耐磨性)

检测标准:DNV/ABS认证

七、前沿技术与发展趋势

数字化锻造(基于CAE模拟优化工艺)

增材复合锻造(局部性能强化)

智能热处理(实时温控+AI优化)

锻造轴锻件的制造技术涉及材料、锻造、热处理、机加工及检测等多个关键环节,需严格控制工艺参数以确保性能。未来,数字化、智能化技术将进一步推动轴锻件制造技术的发展。

关注公众微信号

关注公众微信号