轴锻件的工艺

以下是关于轴锻件的详细工艺说明,涵盖常见工艺流程、技术要点及适用场景,供参考:

轴锻件制造工艺流程

1. 材料选择

常用材质:碳钢(如45#)、合金钢(40Cr、42CrMo)、不锈钢(304/316)、特种钢(如20CrMnTi用于齿轮轴)。

预处理:棒材锯切、表面除锈、超声波探伤(确保无内部缺陷)。

2. 加热工艺

温度控制:

碳钢:1100~1200℃(始锻温度);合金钢:1050~1150℃。

需避免过烧(晶界氧化)或加热不均。

设备:天然气炉、感应加热炉(高效节能,氧化皮少)。

3. 锻造成型

主要方法:

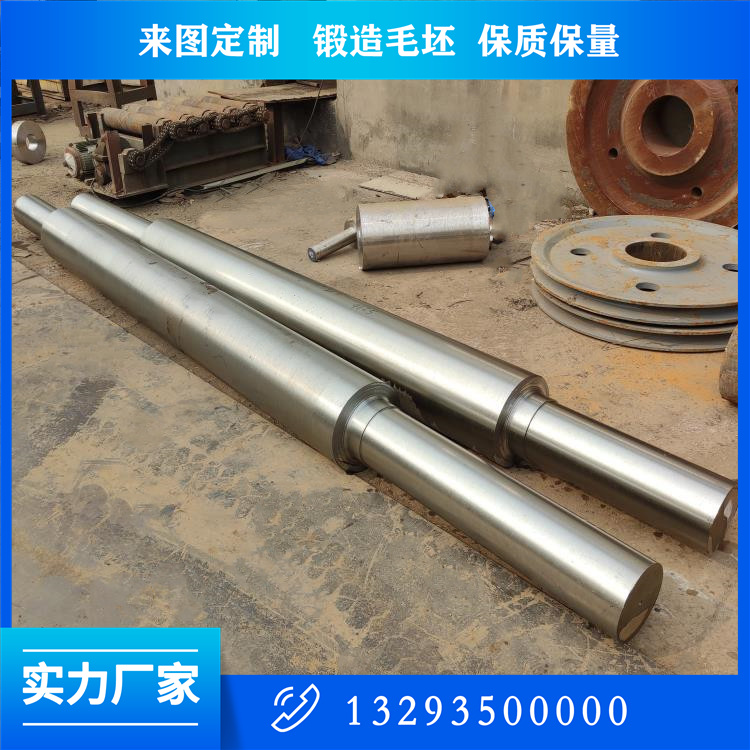

自由锻:适用于单件小批量、大型轴类(如船用曲轴),依赖操作工经验。

模锻:适合批量生产,精度高(如汽车传动轴),需设计精密模具。

径向锻造:用于长轴类(如石油钻杆),逐步锻打改善纤维流向。

关键控制:

锻比(≥3保证组织致密性)、终锻温度(碳钢≥800℃,防止冷作硬化)。

4. 热处理

目的:消除内应力、细化晶粒、调整力学性能。

常用工艺:

正火:改善切削性能(中碳钢)。

调质(淬火+高温回火):提升综合机械性能(如40Cr轴类)。

表面淬火:仅对轴颈、齿轮部位强化(如感应淬火)。

5. 机械加工

车削/磨削:达到图纸尺寸与粗糙度要求(如轴承位Ra≤0.8μm)。

铣键槽/钻孔:需保证对称度与位置度。

6. 检测与后处理

无损检测:超声波探伤(UT)、磁粉探伤(MT)检查内部裂纹。

尺寸检测:三坐标测量关键形位公差。

表面处理:发黑、镀铬、喷涂(防锈或耐磨)。

技术难点与解决方案

问题原因应对措施

轴心缩孔 锻比不足或冷却过快 增加锻比、控制缓冷速度

表面折叠 模具设计不合理 优化拔长工艺,减少金属回流

硬度不均匀 淬火冷却速率不一致 采用喷淋淬火或等温淬火工艺

典型应用场景

重型机械:矿山主轴(高抗扭)、轧机辊轴(耐疲劳)。

汽车工业:变速箱轴(高精度齿轮配合)。

能源设备:风电主轴(超大尺寸一体化锻造)。

选择轴锻件的优势

✅ 纤维连续:锻造流线沿轴向分布,抗疲劳性能优于切削件。

✅ 强度提升:热变形细化晶粒,比铸件承载能力高30%以上。

✅ 成本优化:减少材料浪费(尤其贵重金属),后续加工量低。

如需针对某类特定轴锻件(如空心轴、阶梯轴)的工艺细节或案例,可进一步补充说明。

关注公众微信号

关注公众微信号