风机轴锻件的工艺

以下是针对风机轴锻件的详细工艺说明,涵盖材料选择、锻造技术、热处理及质量控制等关键环节,突出其大尺寸、高载荷和耐疲劳的特性:

风机轴锻件核心工艺流程图

材料准备 → 加热 → 锻造 → 热处理 → 机械加工 → 检测 → 表面处理

1. 材料选择

常用材质:

低合金高强度钢(如34CrNiMo6、42CrMo4、30Cr2Ni4MoV)。

特殊要求:海上风机需添加抗腐蚀元素(如Cu、Ni)。

材料标准:

符合EN 10250(欧标)或ASTM A668(美标),要求[S]≤0.010%、[P]≤0.015%(低杂质)。

预处理:

钢锭/坯料超声波探伤(UT)检测内部缺陷,确保无白点、夹杂。

2. 加热工艺

分段加热:

低温预热(≤650℃)→ 快速升温(850~1200℃)→ 均温保温(减少热应力)。

控温精度:±10℃(大型感应炉或天然气炉,避免过烧)。

氧化控制:保护气体(如氮气)或喷涂防氧化涂层。

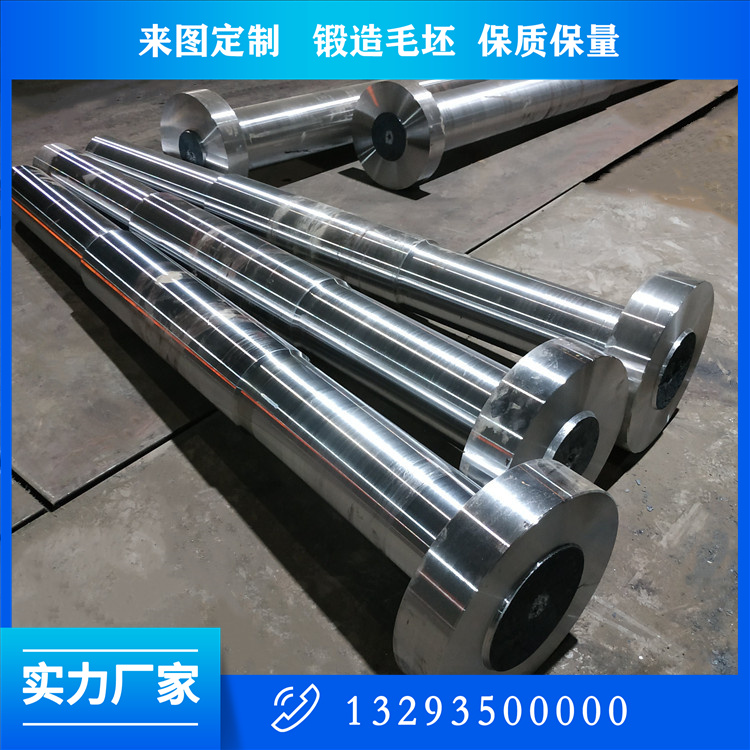

3. 锻造成型

关键工艺

自由锻+径向锻造组合:

镦粗:增大截面锻比(≥4:1),破碎铸态组织。

拔长:多向锻打(轴向+径向),优化流线分布。

台阶成型:局部模锻法兰盘或轴承位(精度IT12-IT13)。

大变形控制:

采用“高温大压下”工艺(终锻温度≥750℃),避免裂纹。

设备要求

万吨级液压机(如1.2~1.5万吨)锻造超大型风机主轴(长度≥6m,重量≥10吨)。

4. 热处理

正火+回火(碳钢):均匀组织,消除锻造应力。

调质处理(合金钢):

淬火:水淬或聚合物淬火液(控制变形,避免开裂)。

回火:550~650℃保温,硬度控制在240~300HB。

差异化热处理:

轴承位、齿轮部位表面淬火(硬度HRC50-55),其他区域保持韧性。

5. 机械加工

粗加工:车削去除氧化皮,留余量2~3mm。

精加工:

数控机床加工法兰孔(位置度≤0.05mm)。

磨削轴承位(Ra≤0.4μm,圆柱度≤0.01mm)。

6. 检测与认证

检测项目方法/标准要求

内部缺陷 超声波探伤(UT)EN 12680-3 无Φ≥3mm当量缺陷

力学性能 拉伸/冲击试验(ISO 6892) 抗拉强度≥650MPa,Akv≥40J(-20℃)

尺寸精度 激光跟踪仪+三坐标 全长直线度≤1mm/m

风机轴锻件技术难点与对策

问题1:超大截面心部组织不均匀

对策:采用“反复镦拔”工艺,配合中心压实锻造(如JTS法)。

问题2:疲劳寿命不足

对策:优化流线走向,禁止横向锻造;喷丸强化表面(提高10%~15%疲劳强度)。

典型应用场景

陆上风机:2~5MW级主轴(长度4~8m,重量8~20吨)。

海上风机:8~15MW级主轴(抗腐蚀设计,寿命≥25年)。

选择风机轴锻件的核心优势

✔ 一体化成型:避免焊接弱区,适合高动态载荷。

✔ 抗疲劳设计:锻造流线沿应力方向分布,寿命比铸造件提高50%以上。

✔ 定制化服务:支持从材料冶炼到成品交付的全流程管控(如风电GL/DNV认证)。

如需进一步了解某类风机轴锻件(如空心主轴、双法兰轴)的工艺细节或实际案例,可提供具体参数要求。

关注公众微信号

关注公众微信号